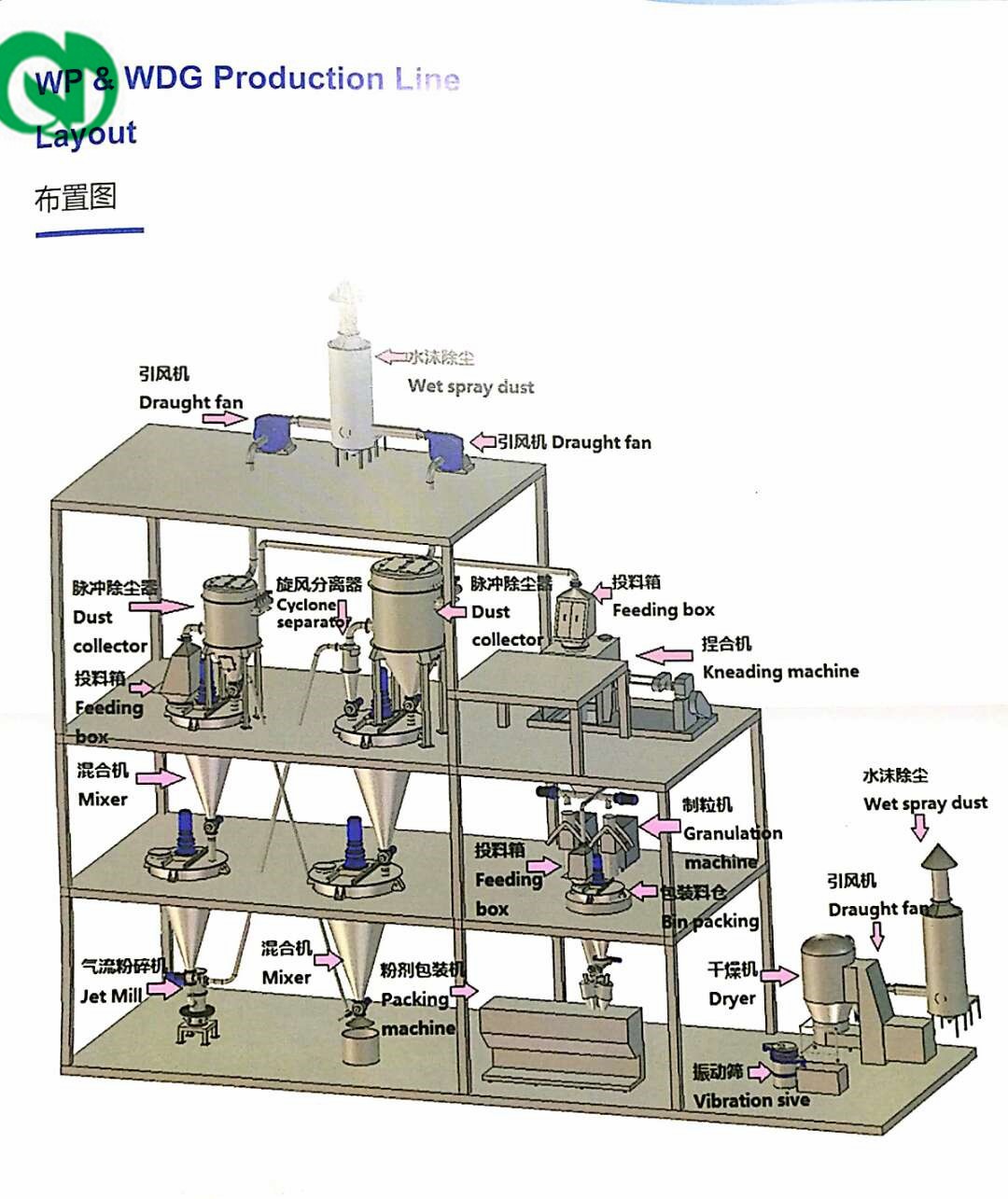

سیستم WP-WDG - برای مزرعه کشاورزی استفاده شود

بخش WP

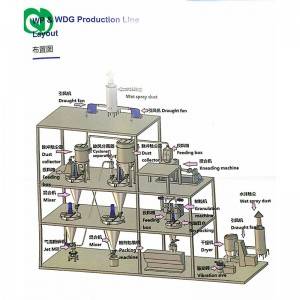

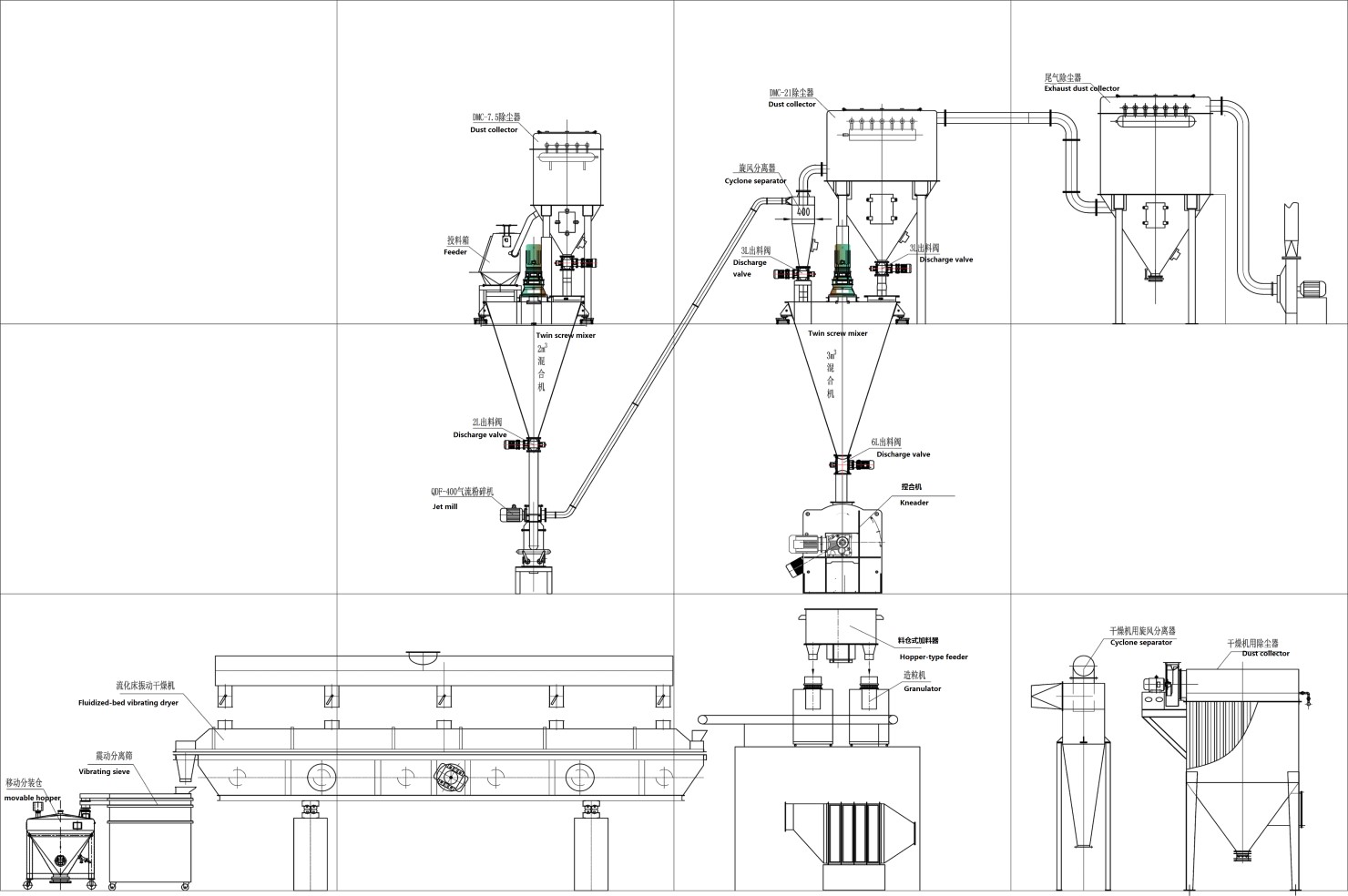

اول، مواد اولیه از فیدر تغذیه میشوند - انتقال مواد به 3 متر اول۳میکسر برای پیش اختلاط، و جمع کننده گرد و غبار در طول فرآیند تغذیه، گرد و غبار را جمع آوری می کند، سپس مواد مخلوط شده برای آسیاب شدن وارد آسیاب جت QDF-600 می شوند، اندازه ذرات خروجی را می توان با تنظیم سرعت چرخش مختلف چرخ طبقه بندی تنظیم کرد. پس از آسیاب، مواد به سیکلون و جمع کننده گرد و غبار در بالای 4 متر اول منتقل می شوند.۳میکسر را از طریق نیروی گریز از مرکز فن پیش نویس، سپس به 4 متر دوم منتقل کنید۳میکسر برای مخلوط کردن قبل از بسته بندی یا انتقال به سیستم WDG.

سیستم WP ترکیبی بینظیر از فناوری جت میل، فناوری اختلاط و فناوری کنترل هوشمند است که محصولی رضایتبخش برای اختلاط و ترکیب مجدد آفتکشها میباشد، در عین حال، مطابق با درخواستهای زیستمحیطی مبنی بر عدم تولید گرد و غبار در کل فرآیند میباشد.

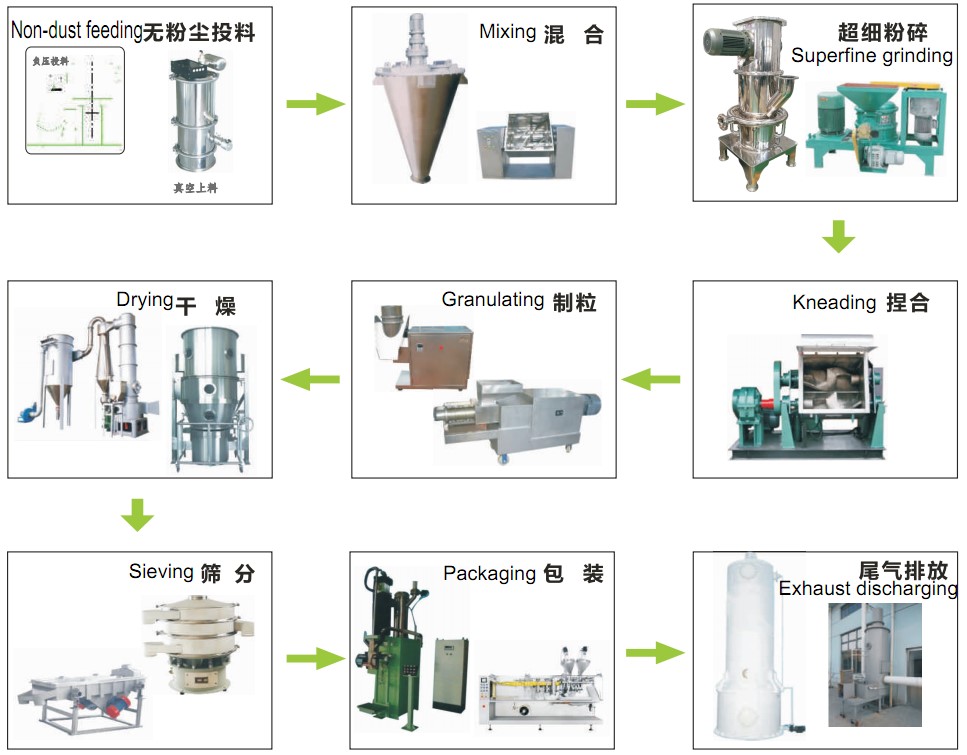

WDG (گرانول قابل پخش در آب) که به عنوان عامل تعلیق خشک پودر خیس شونده یا نوع دانهای نیز شناخته میشود، ماده اولیه پودر خیس شونده (WP) است که پس از قرار گرفتن در آب، با گرانوله شدن تشکیل میشود و میتواند به سرعت تجزیه و پراکنده شود و آمادهسازی دانهای، سیستم پراکندگی جامد معلق بالایی را تشکیل میدهد.

گرانولاسیون هسته اصلی کل فرآیند است. گرانولاتور کلید اطمینان از پیکربندی آفتکشهای گرانوله و فرآیند خشک کردن است که بر اساس ویژگیهای آفتکشها، دادههای تجربی و نمونههای کاربردی مهندسی، گرانولاتور اکستروژن دوار یا گرانولاتور اکسترودر دو پیچه (اضافه کردن سیستم آب خنککننده در بخش شفت درایو)، یا گرانولاتور پیچی (اضافه کردن سیستم آب خنککننده به بخش محفظه گرانولاسیون)، یا گرانولاتور بستر سیال (فرآیند گرانولاسیون بستر سیال و فرآیند گرانولاسیون اکستروژن متفاوت است) انتخاب میشود. میزان رطوبت مورد نیاز برای گرانولاسیون حدود 8 تا 18 درصد است. بر اساس ویژگیهای محصول و فرآیندهای تولید، طراحی فرآیند عمدتاً شامل موارد زیر است: ورز دادن، گرانولاسیون، خشک کردن، غربالگری، بستهبندی، سیستمهای هوای گرم، سیستم حذف گرد و غبار.

ابتدا مواد اولیه به بافر ۱۰۰۰ لیتری و سپس به دستگاه میکسر عمودی ZGH-1000 توسط دستگاه خلاء ZKS-6 برای اختلاط مرطوب منتقل میشوند، سپس از طریق توزیعکننده ۵۰۰ لیتری برای گرانول مرطوب به گرانولاتور اکسترود XL-450 (3 عدد) منتقل میشوند، سپس به پلتساز QZL-1300 و سپس به گرانولساز بستر سیال ارتعاشی ZQG-7.5 X 0.9 و سپس به الک ارتعاشی گریز از مرکز ZS-1800 برای غربال شدن منتقل میشوند تا گرانولهای با اندازه مورد نیاز به دست آیند.

خشک کن بستر سیال ارتعاشی برای پودر شیمیایی

خشک کن بستر سیال ارتعاشی برای پودر شیمیایی

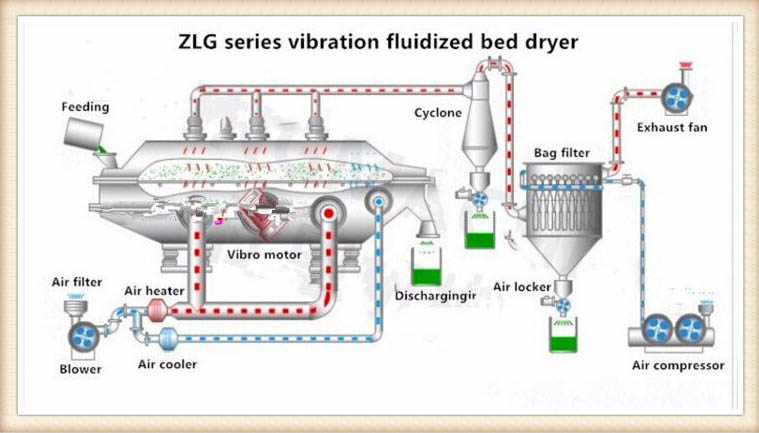

اصل کار

بستر سیال ارتعاشی، فناوری جدیدی است که بر اساس بستر سیال استاتیک توسعه یافته است. ارتعاش مکانیکی به بستر سیال اضافه میشود. ذرات ماده مرطوب وارد جریان هوا میشوند و یک بستر سیال تشکیل میدهند. ماده به دلیل نیروی محرکه به بیرون پرتاب میشود. ارتعاشات یک صفحه توزیع هوا، سیال شدن ذرات ماده و حرکت ماده در بستر سیال را تحریک میکند. ماده سیال با هوای گرم تماس پیدا میکند و همزمان انتقال حرارت و جرم را انجام میدهد. محصول خشک شده از طریق دریچه تخلیه تخلیه میشود.

ویژگیها

1. با استفاده از فناوری پیشرفته ویبروفلوئیدیزاسیون، آسیب سطح ذرات ماده خشک شده اندک است.

2. حرکت پایدار، سازگاری خوب.

۳. ارتعاشات باعث سیال شدن میشوند، سرعت جریان هوای خشککننده کاهش مییابد و تعداد کمی از ذرات به دام میافتند.

۴. زمان ماندگاری مواد ثابت است، کیفیت محصول یکنواخت است.

5. برای خشک کردن مواد حساس به گرما در مدت زمان کوتاه، مانند آبهای سطحی، استفاده میشود.

خشک کردن CUSO4·5H2O حاوی آب کریستالی، MgSO4·7H2O.

دامنه کاربرد

قابل استفاده در فرآیند خشک یا خنک کننده، مناسب برای ذرات حجیم یا ذراتی که جریان نامنظمی دارند و به راحتی جریان نمییابند، یا به دلیل اینکه ذرات را سبکتر میکنند و سرعت سیال شدن کامل محصولات را حفظ میکنند و اتصال آنها را آسان میکنند، حساس به دما در خشک کردن و حاوی مواد گسو برای حذف آب سطحی محصول هستند.

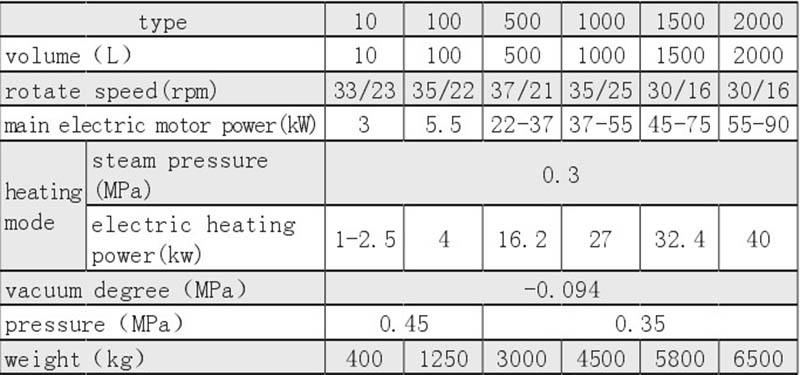

پارامتر فنی

| مدل | ناحیه بستر سیال (ام۲) | دمای هوای ورودی (درجه سانتیگراد) | دمای هوای خروجی (درجه سانتیگراد) | ظرفیت آب تبخیر (کیلوگرم) | موتور | |

| مدل | Kw | |||||

| ZLG3×0.30 | ۰.۹ | ۷۰-۱۴۰ | ۴۰-۷۰ | ۲۰-۳۵ | ZDS31-6 | ۰.۸×۲ |

| ZLG4.5×0.30 | ۱.۳۵ | ۷۰-۱۴۰ | ۴۰-۷۰ | ۳۵-۵۰ | ZDS31-6 | ۰.۸×۲ |

| ZLG4.5×0.45 | ۲.۰۲۵ | ۷۰-۱۴۰ | ۴۰-۷۰ | ۵۰-۷۰ | ZDS32-6 | ۱.۱×۲ |

| ZLG4.5×0.60 | ۲.۷ | ۷۰-۱۴۰ | ۴۰-۷۰ | ۷۰-۹۰ | ZDS32-6 | ۱.۱×۲ |

| ZLG6×0.45 | ۲.۷ | ۷۰-۱۴۰ | ۴۰-۷۰ | ۸۰-۱۰۰ | ZDS41-6 | ۱.۵×۲ |

| ZLG6×0.60 | ۳.۶ | ۷۰-۱۴۰ | ۴۰-۷۰ | ۱۰۰-۱۳۰ | ZDS41-6 | ۱.۵×۲ |

| ZLG6×0.75 | ۴.۵ | ۷۰-۱۴۰ | ۴۰-۷۰ | ۱۲۰-۱۴۰ | ZDS42-6 | ۲.۲×۲ |

| ZLG6×0.9 | ۵.۴ | ۷۰-۱۴۰ | ۴۰-۷۰ | ۱۴۰-۱۷۰ | ZDS42-6 | ۲.۲×۲ |

| ZLG7.5×0.60 | ۴.۵ | ۷۰-۱۴۰ | ۴۰-۷۰ | ۱۳۰-۱۵۰ | ZDS42-6 | ۲.۲×۲ |

| ZLG7.5×0.75 | ۵.۶۲۵ | ۷۰-۱۴۰ | ۴۰-۷۰ | ۱۵۰-۱۸۰ | ZDS51-6 | ۳.۰×۲ |

| ZLG7.5×0.9 | ۶.۷۵ | ۷۰-۱۴۰ | ۴۰-۷۰ | ۱۶۰-۲۱۰ | ZDS51-6 | ۳.۰×۲ |

| ZLG7.5×1.2 | 9 | ۷۰-۱۴۰ | ۴۰-۷۰ | ۲۰۰-۲۶۰ | ZDS51-6 | ۳.۰×۲ |

کلیات کاربردها

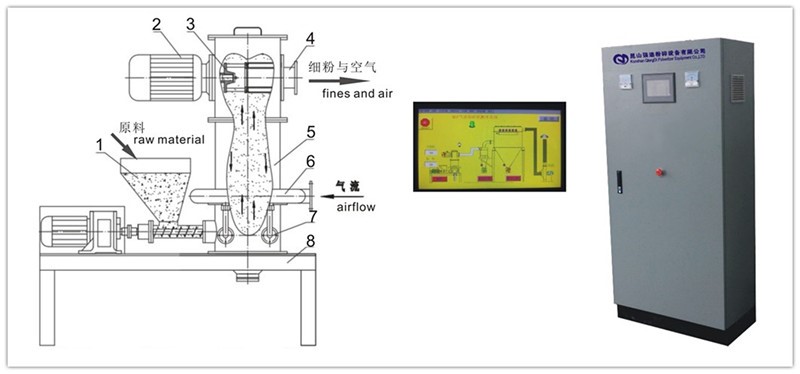

این دستگاه از یک جفت تیغه آسیاب دوار برای آسیاب کردن مواد مرطوب به شکل گرانول ستونی توسط سیلندر الک استیل ضد زنگ استفاده میکند که برای پلت کردن در فرآیند بعدی ارائه میشود. این دستگاه میتواند با تغییر الک استیل ضد زنگ، گرانولهایی با اندازههای مختلف به دست آورد.

این دستگاه میتواند مواد مرطوب را پردازش کند و بسته به مواد و نیاز، اندازههای مختلفی داشته باشد.

اصل کار:

نیروی موتور توسط چرخ-تسمه مثلثی به جعبه دنده در میزبان منتقل میشود و نیرو توسط قطعات انتقال نیرو در جعبه دنده توزیع میشود. مواد اولیه را به قیف تغذیه اضافه کنید، آن را از بالا فشار دهید.

پس از مخلوط کردن، مواد به داخل ناودان تغذیه فشرده شده و توسط تیغه مخصوص به بیرون رانده میشوند. هنگامی که مواد در فاصله بین تیغه و توری غربال فشرده شدند، چاقوی برش آن را به اندازه یکسان برش میدهد.

پارامترهای فنی:

| خروجی | ۱۵۰-۲۵۰ کیلوگرم در ساعت (به شکل پولک)، ۵۰-۱۰۰ کیلوگرم در ساعت (به شکل گرانول) |

| اندازه گرانول | 0.5-2 میلیمتر |

| حداکثر فشار | 294 کیلونیوتن (30 تن) |

| فشار آب بندی جانبی | ۹.۸ کیلونیوتن |

| موتور تغذیه | ۲.۲ کیلووات |

| موتور گرانوله | ۲.۲ کیلووات |

| موتور فشرده سازی | ۷.۵ کیلووات |

| سرعت پیچ تغذیه | 6-33 قابل تنظیم |

| سرعت چرخ فشرده سازی | 4-25 قابل تنظیم |

| ابعاد چرخ فشرده سازی | ۲۴۰ در ۱۰۰ میلیمتر |

| وزن (تقریباً) | ۲۰۰۰ کیلوگرم |

| ابعاد واحد اصلی | ۱۶۰۰X۱۰۰۰X۲۳۰۰ میلیمتر |

| ابعاد کابینت کنترل | 600X400X1300 میلیمتر |

کاربرد

این دستگاه عمدتاً برای صنایع داروسازی، صنایع غذایی، صنایع نوشیدنیهای جامد و غیره مناسب است و میتواند مواد اولیه همزده شده را به غلظت مورد نیاز برساند. به خصوص برای مواد اولیهای که دارای چسبندگی هستند مناسب است.

ویژگیها:

تمام قطعاتی که در این دستگاه با مواد اولیه در تماس هستند از جنس استیل ضد زنگ هستند. ظاهر آن زیباست. تخلیه آن اتوماتیک است. بنابراین میتواند از شرایط آسیبدیده ناشی از روش دستی جلوگیری کند. برای تولید درون خطی نیز مناسب است.

پارامترهای فنی اصلی

| اندازه تیغه فرز (میلیمتر) | ۳۰۰ | ۴۰۰ |

| قطر گرانول (میلی متر) | Φ2~2.2 (ممکن است مطابق با الزامات مشتریان باشد) | Φ1.2~3 (ممکن است مطابق با الزامات مشتریان باشد) |

| ابعاد کلی (میلیمتر) | ۷۰۰×۵۴۰×۱۳۰۰ | ۸۸۰×۶۴۰×۱۳۰۰ |

| قدرت موتور (کیلووات) | ۳ | ۴ |

| وزن (کیلوگرم) | ۳۵۰ | ۴۰۰ |

| ظرفیت تولید (کیلوگرم در ساعت) | ۱۰۰ تا ۲۰۰ | ۱۴۰ تا ۴۰۰ |

اصل

میکسر عمودی LGH از پاروهای مواد ارسالی از پایین و پاروهای خردکننده با سرعت بالا تشکیل شده است. پاروهای پایین به طور مداوم مواد را در امتداد دیواره ظرف به بالا ارسال میکنند.

پاروهای خردکننده با سرعت بالا، مواد را به طور کامل خرد میکنند و چرخهای مانند گرداب ایجاد میکنند تا اختلاط یکنواخت در مدت زمان کوتاهی به پایان برسد.

ویژگیهای تجهیزات

دستگاه اختلاط پرسرعت نوع عمودی LGH جدیدترین نوع میکسر با راندمان بالا در کارخانه ما است که از تکنیکهای پیشرفته داخلی و خارجی بهره میبرد. ویژگیهای اصلی آن به شرح زیر است:

۱. پاروهای مواد پایینی به طور مداوم مواد را از طریق نیروی گریز از مرکز به بالا میفرستند. و مواد بالایی در مرکز به پایین میافتند تا چرخه مواد مانند گرداب باشد.

۲. پاروهای خردکننده پرسرعت، مواد فلهای را که توسط پاروهای پایینی ارسال میشوند، کاملاً خرد میکنند.

۳. به دلیل چرخش پرسرعت دو پارو، مواد میتوانند در مدت زمان کوتاهی به طور یکنواخت مخلوط شوند. سرعت و یکنواختی اختلاط، بهترین سرعت در بین انواع دستگاههای مخلوطکن در بازار داخلی است. یکنواختی مخلوط ۱۰۰٪ است.

۴. شیر تخلیه را روشن کنید، سرعت تخلیه بسیار سریع است و دستگاه به راحتی تمیز میشود.

5. قطعات تماس با دستگاه از جنس استیل ضد زنگ ساخته شده اند، در طول فرآیند اختلاط، مواد تبخیر، دگرگونی و از بین نمی روند.

6. دستگاه برای مخلوط کردن مواد خشک و مرطوب متناسب با یکدیگر مناسب است، به خصوص برای مخلوط کردن عصاره مرغ، داروی حل شده، نوشیدنی حل شده و غیره.

همچنین به آن الک ویبره دوار، الک ارتعاشی نیز گفته میشود. این دستگاه میتواند مایعی مانند فاضلاب و روغن زباله و غیره را فیلتر کند، ناخالصیهای موجود در موادی مانند پودر شیر، برنج، ذرت و غیره را حذف کند. پودر مخلوط را در اندازههای مختلف مورد نیاز خود طبقهبندی/درجهبندی کنید.

توضیحات

دستگاه الک ارتعاشی اولتراسونیک روتاری زغال/ذغال سنگ، از تکنیکهای پیشرفته و تجهیزات غربالگری بسیار پیشرفتهای بهره میبرد. این دستگاه شامل تولیدکننده اولتراسونیک و صفحه ارتعاشی است. این یک پیشرفت مهم در راندمان غربالگری است. این دستگاه الک، کنترلکننده ارتعاشی اولتراسونیک هوشمند و پیشرفته را به کار میگیرد و بسیاری از مشکلات ناشی از فرکانس تک را حل کرده و به طور واقعی ترکیب معقول عملکرد اولتراسونیک و غربال ارتعاشی را تحقق میبخشد.

چند منظوره به شرح زیر است:

۱. طبقهبندی

نوع چند لایه میتواند پنج گروه از ذرات مختلف را به طور همزمان غربالگری و جدا کند. این نوع برای مواد خشک مناسب است.

۲. فیلتراسیون

مخلوط جامد و مایع را میتوان به طور مؤثر با استفاده از نوع تک لایه یا چند لایه به مواد با درجه مختلف جدا کرد.

۳. ناخالصیها را حذف کنید

این واحد میتواند به سرعت چند ذره بزرگ یا کوچک را از مقدار زیادی مواد جدا کند.

سیستم تمیز کردن ما از دستگاه اولتراسونیک برای دستگاه غربالگر صفحه نمایش ارتعاشی اولتراسونیک زغال چوب/زغال سنگ روتاری استفاده می کنیم

قطعات یدکی

خمیرزن وسیلهای ایدهآل برای ورز دادن، مخلوط کردن و پلیمریزاسیون مواد با ویسکوزیته بالا و الاستوپلاستیک است. هر مجموعه خمیرزن دارای دو تیغه سیگما در داخل محفظه مخلوطکن نوع w است. این وسیله به طور گسترده برای ورز دادن، مخلوط کردن، خرد کردن، پراکنده کردن و پلیمریزاسیون مجدد خمیر یا مواد الاستوپلاستیک با ویسکوزیته بالا که نمیتوان آنها را با میکسرهای پودری و بلندرهای مایع معمولی پردازش کرد، استفاده میشود. میتوان از آن در صنایعی که نیاز به ورز دادن با چگالی بالا دارند مانند کشاورزی، شیمیایی، لاستیک، مواد غذایی و آمادهسازی دارویی استفاده کرد. اثر آن بهتر از میکسر است. خمیرزن یک وسیله مخلوطکن مخصوص با دو تیغه است. تیغه تند معمولاً با سرعت ۴۲ دور در دقیقه و تیغه کند با سرعت ۲۸ دور در دقیقه میچرخد. سرعتهای مختلف باعث میشود مواد مخلوط شده به سرعت همگن شوند.

مهندسی گیاهان

- طراحی کارخانه

- نظارت، کنترل و اتوماسیون فرآیند

- توسعه نرمافزار و برنامهنویسی کاربردی بلادرنگ

- مهندسی

- ساخت ماشین آلات

مدیریت پروژه

- برنامهریزی پروژه

- نظارت و مدیریت کارگاه ساختمانی

- نصب و تست سیستمهای ابزار دقیق و کنترل

- راه اندازی ماشین آلات و کارخانه

- آموزش کارکنان

- پشتیبانی در طول تولید

تعریف پروژه

- امکانسنجی و مطالعه مفهومی

- محاسبات هزینه و سودآوری

- برنامهریزی زمانی و منابع

- راهکارهای کلید در دست، ارتقاء و نوسازی کارخانه

طراحی پروژه

- مهندسان آگاه

- با استفاده از جدیدترین فناوریها

- بهرهبرداری از دانش به دست آمده از صدها برنامه کاربردی در هر صنعتی

- بهرهگیری از تخصص مهندسان و شرکای باتجربه ما