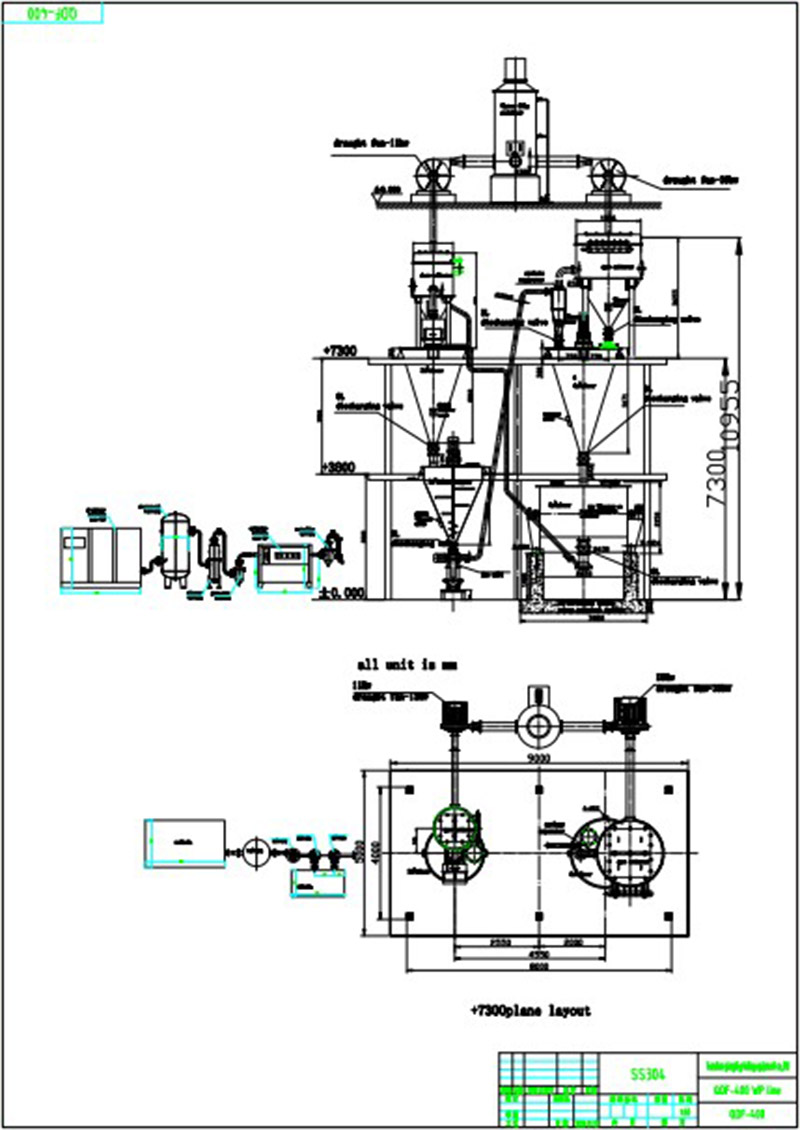

سیستم تولید مداوم جت میل QDF-400 WP برای 400 کیلوگرم

محبوبترین خط WP در پاکستان - سیستم تولید پیوسته QDF-400 مطابق نمودار جریان و عکس زیر

اول، مواد اولیه از فیدر تغذیه میشوند - انتقال مواد به 3 متر اول۳میکسر برای پیش اختلاط، و گردگیر در طول فرآیند تغذیه، گرد و غبار را جمع آوری میکند، سپس 3 متر۳مواد مخلوط شده را در قیف ذخیره کنید، سپس برای آسیاب کردن وارد جت میل شوید، اندازه ذرات خروجی را میتوان با تنظیم سرعت چرخش مختلف چرخ طبقهبندی کننده تنظیم کرد. پس از آسیاب کردن، مواد از طریق نیروی گریز از مرکز فن مکش و جمع کننده گرد و غبار در بالای 4 متر اول به سیکلون منتقل میشوند.۳میکسر، سپس به 4 متر دوم منتقل کنید۳میکسر نواری افقی برای مخلوط کردن قبل از بسته بندی یا انتقال به سیستم WDG.

۱. فرآیند آسیاب، از اصل کار آسیاب جت بستر سیال با راندمان بالا استفاده میکند و توزیع اندازه ذرات یکنواخت است.

2. فرآیند تغذیه با انتقال هوای فشار منفی انجام میشود، برای جلوگیری از انتشار گرد و غبار، از اگزوز استفاده میشود.

۳. هر دو فرآیند اختلاط اول و آخر، با استفاده از میکسرهای دو مارپیچ یا مخلوطکن روبانی مارپیچی افقی انجام میشوند که تضمین میکنند اختلاط به اندازه کافی و متقارن انجام شود.

4. خروجی محصول میتواند مستقیماً به دستگاه بستهبندی خودکار متصل شود.

5. کل سیستم با کنترل از راه دور PLC کنترل میشود. کارکرد و نگهداری راحت، عملکرد خودکار تجهیزات.

6. مصرف انرژی پایین: در مقایسه با سایر پودرکنندههای پنوماتیک هوا، میتواند 30٪ تا 40٪ در مصرف انرژی صرفهجویی کند.

7. برای خرد کردن مواد با نسبت اختلاط بالا که خرد کردن آنها دشوار است و مواد چسبناک کاربرد دارد.

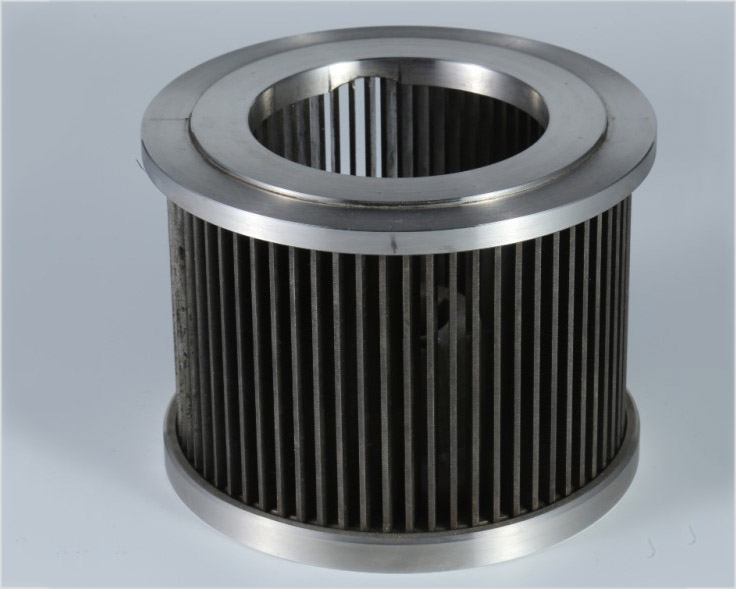

سیستم منبع هوا - کمپرسور هوا، روغنزدا، مخزن ذخیره هوا، خشککن انجمادی هوا، فیلتر دقیق.

اصل کار

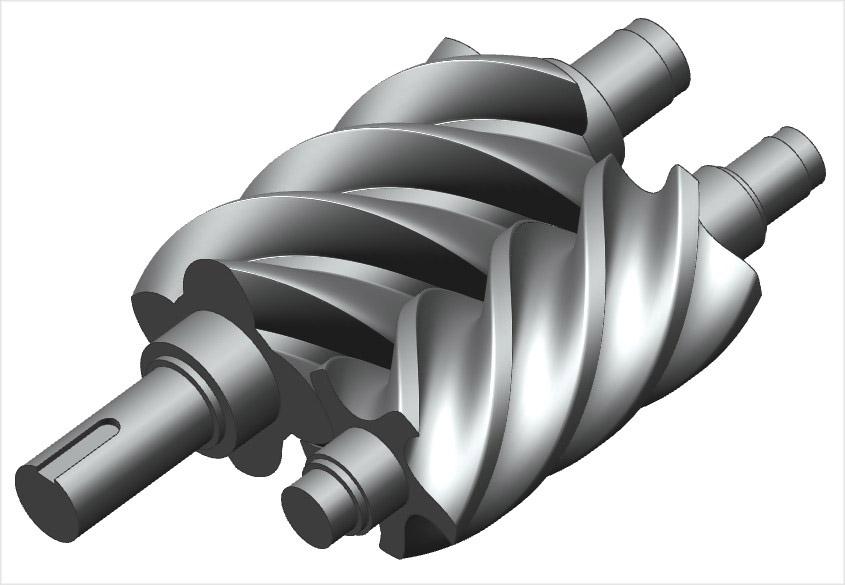

کمپرسور برای فشردهسازی هوا، تک مرحلهای، تزریق روغن و با موتور به کار میرود که شامل قسمت انتهایی هوا، موتور، جداکننده روغن/گاز، خنککننده روغن، خنککننده هوا، فن (فقط برای نوع خنککننده هوا)، تله رطوبت، کابینت کنترل الکتریکی، خط لوله گاز، خط لوله نفت و خط لوله آب (فقط برای نوع خنککننده آب) و سیستم تنظیم است. یک جفت روتور مزدوج در داخل محفظه وجود دارد. روتور نری ۴ دندانه و روتور ماده ۶ دندانه دارد. روتور ماده با سرعت بالا به دنبال روتور نری قرار میگیرد. با جابجایی کمتر دندانهها بین ۲ روتور، هوا از فیلتر ورودی و روغن روانکاری شده از محفظه به تدریج با فشار بالا فشرده میشوند. هنگامی که جابجایی دندانهها مستقیم به سمت دریچه خروجی است، مخلوط هوای فشرده/روغن از دریچه خروجی جریان مییابد، سپس به جداکننده روغن/گاز میرود تا روغن از هوا جدا شود. سپس، جریان هوا از طریق شیر حداقل فشار، خنککننده هوا و تله رطوبت، در نهایت به خط لوله انتقال هوا میرود. روغن جدا شده در پایین جداکننده میریزد، سپس به خنککننده روغن، فیلتر روغن و در نهایت به انتهای هوا برای استفاده مجدد در نتیجه اختلاف فشار جریان مییابد.

اصل کار

هوای گرم و مرطوب و سرد وارد اولین مبدلهای حرارتی از پیش خنکشده (اواپراتور از هوای فشرده سرد خارج شده و تبادل گرما میکند) میشود تا بار روی اواپراتور کاهش یابد، ضمن اینکه هوای فشرده خارج شده از اواپراتور سرد را گرم میکند و از حالت اشباع خارج میکند. سپس وارد اواپراتور شده و تا دمای ۱۲ درجه سانتیگراد پایینتر خنک میشود و دوباره وارد جداکننده میشود و در فرآیند خنکسازی رسوب میکند. آب جدا شده و توسط دستگاه ساب شویی کوهستان تخلیه میشود. هوای سرد و خشک با گرمای ساطع شده توسط مبدل حرارتی از پیش خنککننده خارج میشود.

اصل کار

مخزن ذخیره هوا (مخزن تحت فشار) که به عنوان مخزن ذخیره هوای فشرده نیز شناخته میشود، یک مخزن تحت فشار است که به طور خاص برای ذخیره هوای فشرده استفاده میشود. این مخزن عمدتاً برای ذخیره بافر گاز استفاده میشود و نقش تثبیت فشار سیستم را ایفا میکند تا از بارگیری و تخلیه مکرر کمپرسور هوا و حذف بیشتر آب مایع جلوگیری شود. مخزن ذخیره گاز معمولاً از بدنه سیلندر، سرسیلندر، فلنج، نازلها، عناصر آببندی و تکیهگاهها و سایر قطعات و اجزا تشکیل شده است. علاوه بر این، به شیر اطمینان، فشارسنج، شیر تخلیه و سایر لوازم جانبی نیز مجهز شده است تا نقش فرآیندهای مختلف تولید را تکمیل کند.

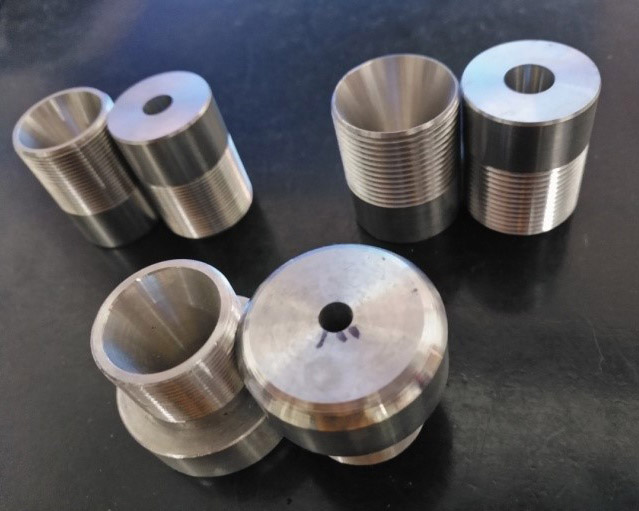

این محصول یک پودرساز بستر سیال است که هوای فشرده به عنوان واسطه خردایش استفاده میشود. بدنه آسیاب به 3 بخش تقسیم میشود: ناحیه خردایش، ناحیه انتقال و ناحیه دانهبندی. ناحیه دانهبندی مجهز به چرخ دانهبندی است و سرعت آن را میتوان توسط مبدل تنظیم کرد. اتاق خردایش از نازل خردکننده، تغذیهکننده و غیره تشکیل شده است. دیسک تامین هوای حلقهای در خارج از محفظه خردکننده به نازل خردکننده متصل است.

آسیاب جت- تحت تأثیر نیروی گریز از مرکز چرخ طبقه بندی کننده و نیروی گریز از مرکز فن مکش، مواد در داخل جت میل به صورت بستر سیال در می آیند و بدین ترتیب پودرهایی با خلوص متفاوت به دست می آیند.

سیستم کنترل PLC- این سیستم از کنترل هوشمند صفحه لمسی، عملکرد آسان و کنترل دقیق بهره میبرد. این سیستم از PLC پیشرفته + حالت کنترل صفحه لمسی استفاده میکند، صفحه لمسی ترمینال عملیاتی این سیستم است، بنابراین درک دقیق عملکرد تمام کلیدهای روی صفحه لمسی برای اطمینان از عملکرد صحیح این سیستم بسیار مهم است.

تغذیه کننده بالایی- اتصال انعطافپذیر به جمعکننده گرد و غبار برای جلوگیری از نشت گرد و غبار، قابل استفاده برای تغذیه مداوم.

جداکننده سیکلون و غبارگیر- جمعآوری محصولات و جمعآوری گرد و غبار، جریان مواد اولیه را پراکنده کرده و از تجمع مواد جلوگیری میکند. از بازیافت گرد و غبار در فرآیند تولید اطمینان حاصل کنید تا الزامات حفاظت از محیط زیست برای تولید پاک و انتشار گازهای خروجی برآورده شود.

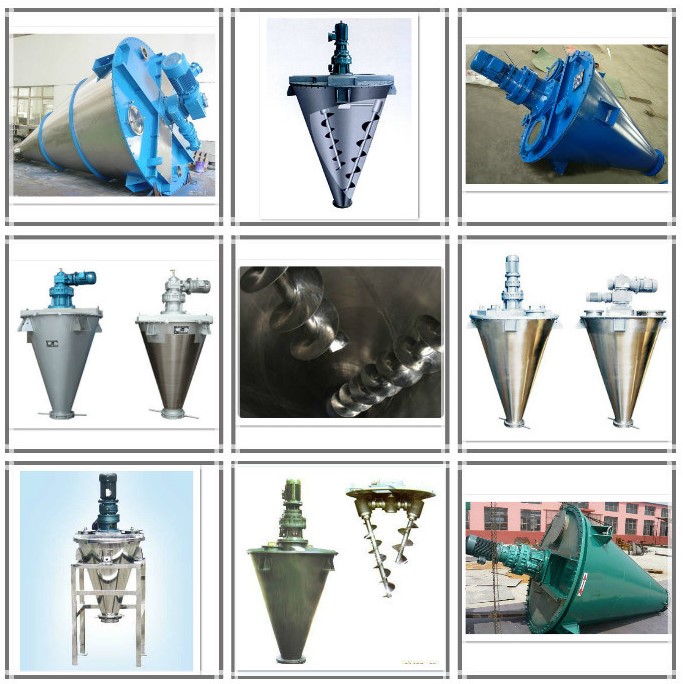

میکسر دو مارپیچ- دارای همزن بلند و طراحی مارپیچی است که از ته نشین شدن مواد در اثر چرخش و دوران کامل جلوگیری میکند.

اصل کار

میکسر دو مارپیچه، پودر، گرانول و مایع را با هم مخلوط میکند. چرخش میکسر دو مارپیچه توسط مجموعهای از موتورها و کاهندههای سیکلوئیدی تکمیل میشود. با اختلاط نامتقارن توسط دو مارپیچ، محدوده همزدن گسترش یافته و سرعت همزدن افزایش مییابد. دستگاه مخلوطکن توسط دو مارپیچ نامتقارن با چرخش سریع تقویت میشود و دو ستون مارپیچی نامتقارن را تشکیل میدهد که از دیواره سیلندر به سمت بالا جریان مییابند. بازوی چرخاننده که توسط مدار مارپیچی هدایت میشود، مواد مارپیچی با سطوح مختلف را به داخل گلمیخ در پوشش وارد میکند، بخشی از مواد جابجا شده و بخش دیگر مواد توسط پیچ پرتاب میشود تا مواد یاتاقان دایرهای کامل به طور مداوم به روز شوند.

میکسر نواری مارپیچی افقیساخت محصولات خاصی که نیاز به افزودن مواد کمکی یا سایر مواد شیمیایی در محصول نهایی دارند، راحتتر است. و اختلاط بسیار بهتر و دقیقتر از میکسر دو مارپیچه است. ارتفاع بدنه کمتر از میکسر دو مارپیچه، نصب آسان.

اصل کار:

میکسر دو نواری افقی شامل مخزن افقی U شکل، پوشش بالایی با (یا بدون) روزنه، شفت تکی مجهز به همزن مخلوط کن دو لایه نواری، واحد انتقال، قاب نگهدارنده، عنصر آب بندی، ساختار تخلیه و غیره است. تیغههای نواری همیشه دو لایه هستند. نوار لایه بیرونی باعث میشود مواد از دو انتها به مرکز جمع شوند و نوار لایه داخلی باعث میشود مواد از مرکز به دو انتها پخش شوند. مواد در حین حرکت مکرر گرداب تشکیل میدهند و اختلاط همگن حاصل میشود.

فن خنک کننده- کل سیستم WP را تحت فشار منفی توسط نیروی گریز از مرکز فن قرار دهید، در نتیجه مواد را به سمت خرد شدن سوق دهید و گاز خروجی را از سیستم آسیاب آزاد کنید.

دستگاه تصفیه آب- پودر کمتر از 0.5 میکرومتر وارد اسکرابر آب شده و توسط لایه فیلم آب جذب میشود و همراه با مخروط پایینی جریان آب تخلیه میشود تا از آلودگی گرد و غبار محیط جلوگیری شود.

گاز حاوی گرد و غبار در امتداد جهت مماس از قسمت پایین سیلندر وارد شده و به سمت بالا میچرخد. ذرات گرد و غبار توسط نیروی گریز از مرکز جدا شده و به دیواره داخلی سیلندر پرتاب میشوند. آنها توسط لایه فیلم آب که در دیواره داخلی سیلندر جریان دارد جذب شده و از طریق خروجی گرد و غبار به همراه مخروط پایین جریان آب تخلیه میشوند. لایه آب توسط چندین نازل که در قسمت بالای سیلندر قرار گرفتهاند تشکیل میشود تا آب را به صورت مماس بر دیواره دستگاه اسپری کنند. به این ترتیب، دیواره داخلی سیلندر همیشه با یک لایه آب بسیار نازک که به سمت پایین میچرخد پوشیده میشود تا به هدف بهبود اثر حذف گرد و غبار دست یابد.